Nel campo della moderna confezione liquida, Bag in Box Technology sta gradualmente sostituendo l'imballaggio tradizionale e diventando il nuovo favorito nel cibo, bevande, chimiche e altri settori con la sua alta efficienza, protezione ambientale e conservazione di freschezza. In questo sistema tecnico, Sacchetto in scatola valvola liquida è un componente chiave per il controllo dell'In and Out of Liquids e le sue prestazioni determinano direttamente la praticità e l'affidabilità dell'intero sistema di imballaggio.

Dalla funzione al principio: il ruolo del "cuore" della valvola liquida

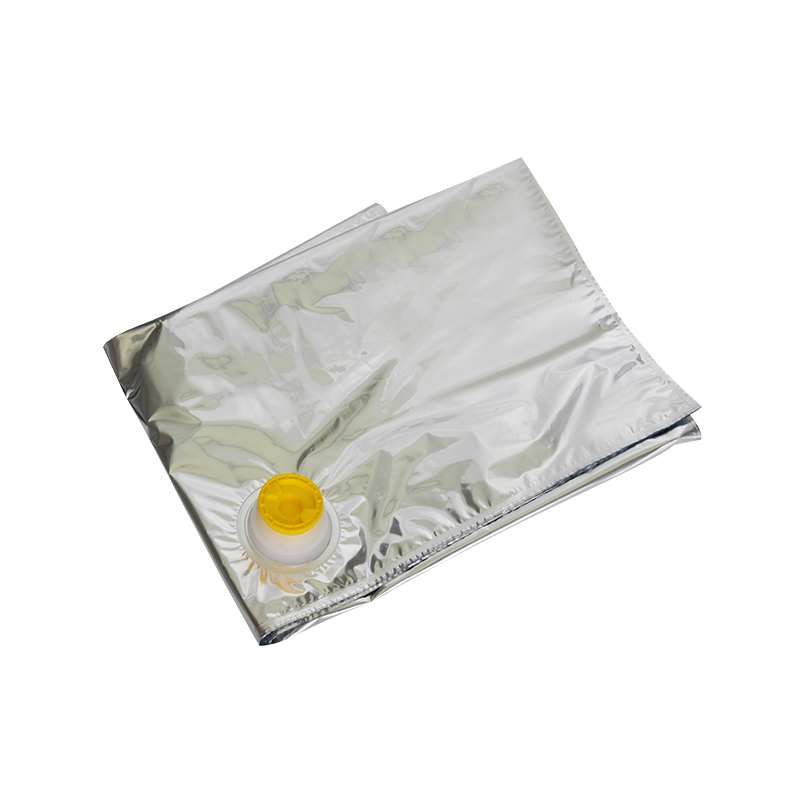

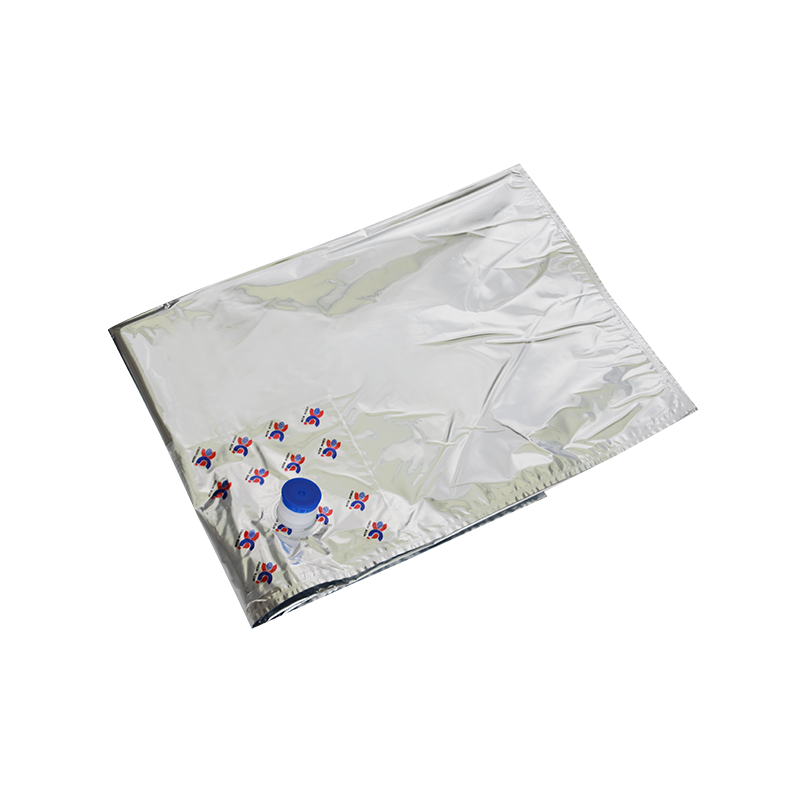

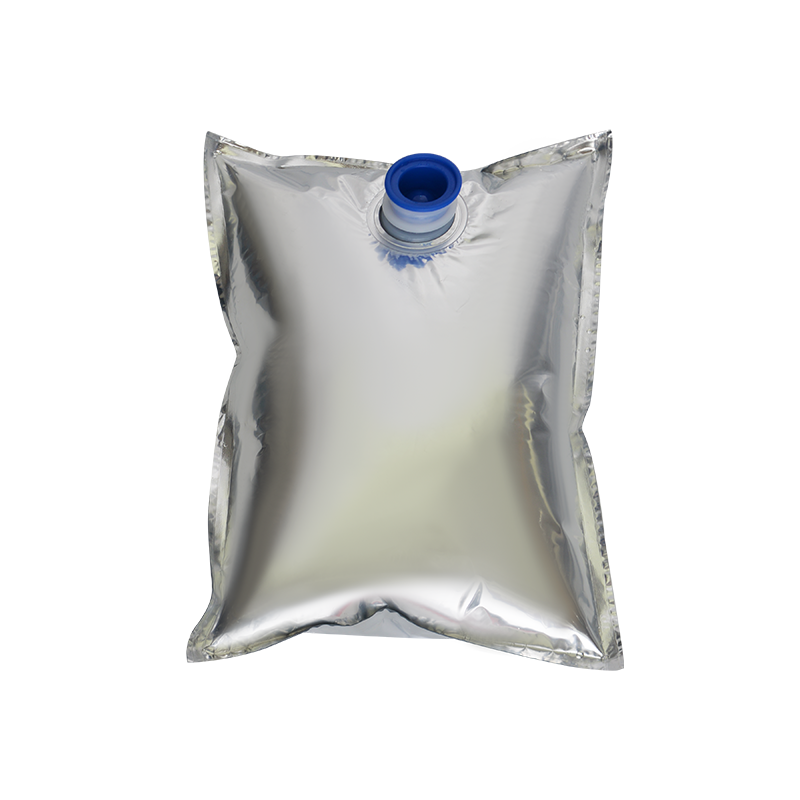

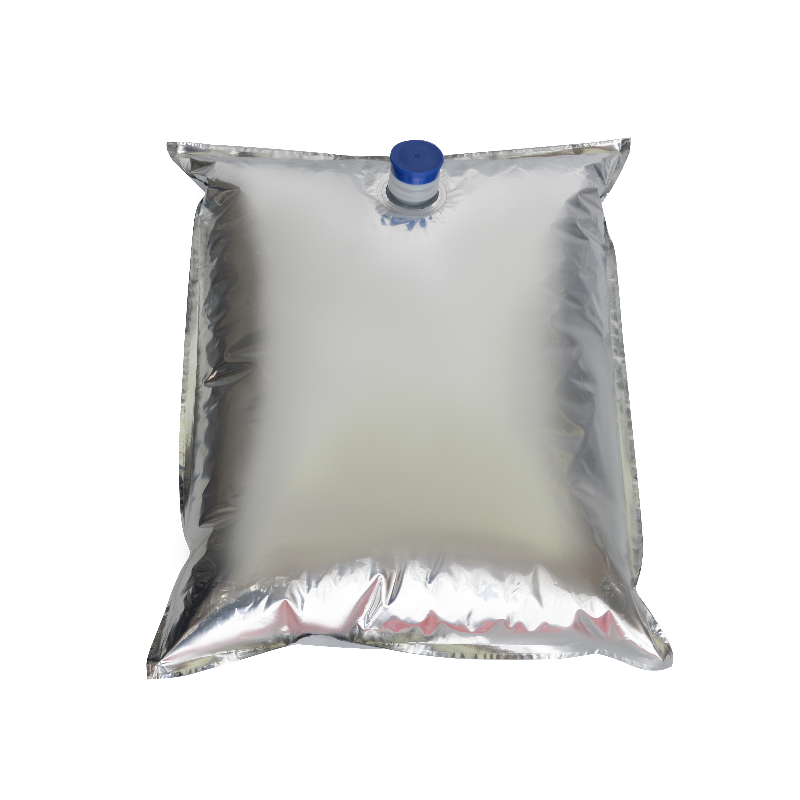

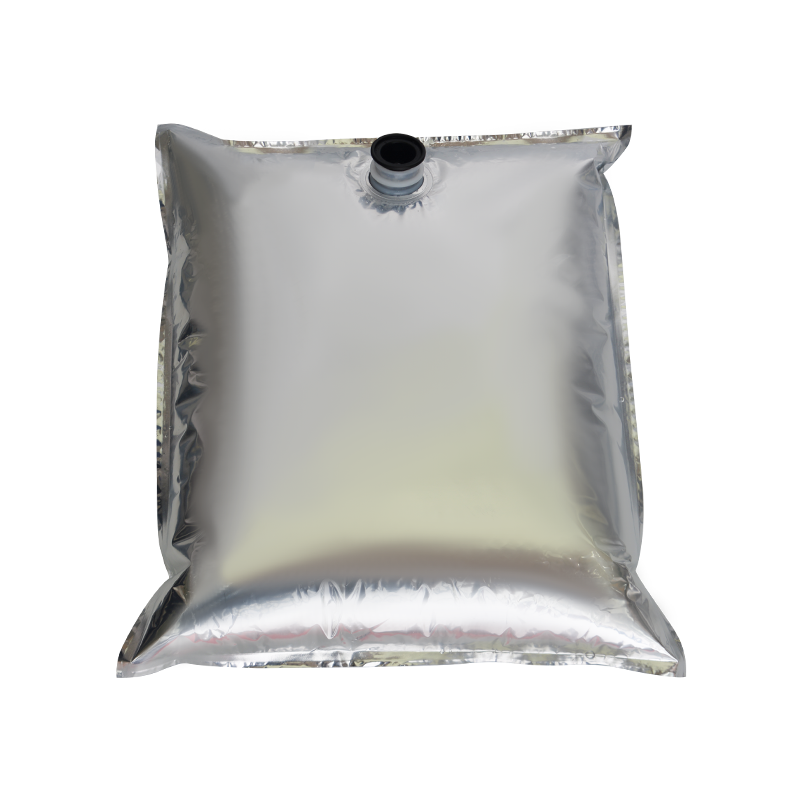

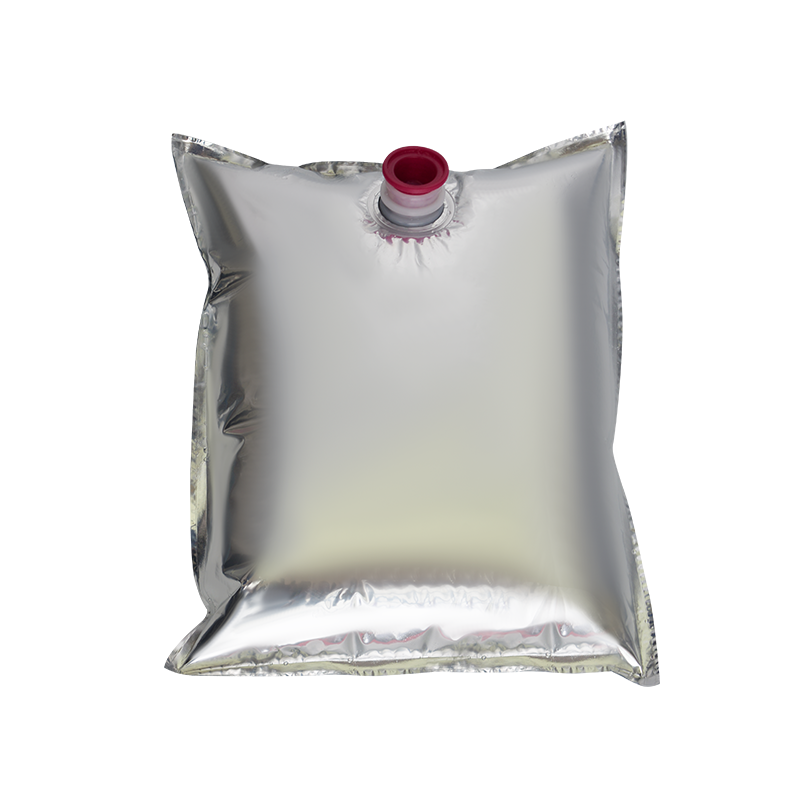

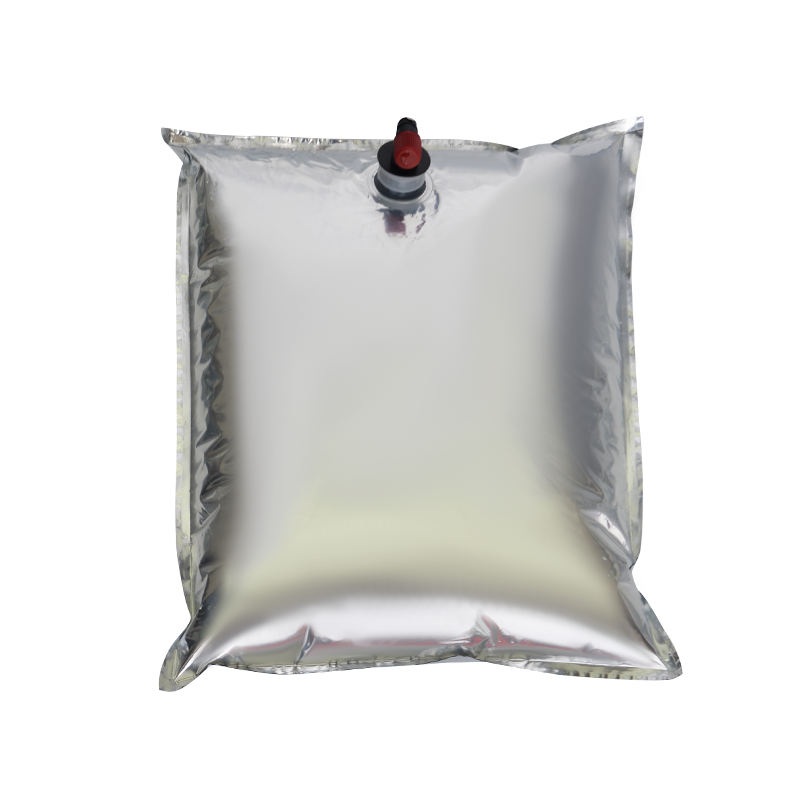

La borsa in imballaggio in scatola è composta da tre parti: il cartone esterno, il sacchetto di imballaggio flessibile interno e la valvola. La valvola è l'unico canale che collega la confezione con il mondo esterno e intraprende le tre funzioni fondamentali della prevenzione di sigillatura, diversione e inquinamento. Il suo principio di lavoro sembra semplice: attraverso la struttura meccanica o le proprietà del materiale all'interno della valvola, il liquido può essere accurato tra gli stati "deflusso" e "sigillati". Quando viene applicata una pressione esterna (come spremere il sacchetto di imballaggio), il canale della valvola si apre e il liquido scorre senza intoppi; Dopo che la pressione è scomparsa, il canale si chiude automaticamente per impedire l'ingresso dell'aria e la perdita di liquido.

Ma in effetti, questo processo prevede una progettazione precisa della meccanica dei fluidi. Le valvole liquide di alta qualità devono soddisfare l'equilibrio di "deflusso a bassa resistenza" e "alta sigillatura": da un lato, il liquido dovrebbe fluire senza intoppi a bassa pressione per evitare residui eccessivi; D'altra parte, è necessario garantire che possa mantenere la tenuta assoluta durante il trasporto e lo stoccaggio, anche se è vibrata o inclinata, per prevenire l'ossidazione, il deterioramento o l'inquinamento delle perdite. Ad esempio, le valvole alimentari di solito utilizzano i materiali di silicone o LDPE di grado di contatto alimentare e i loro coefficienti elastici sono appositamente formulati per garantire una vestibilità stretta quando si chiude e ridurre la resistenza del flusso liquido quando si aprono.

Classificazione tecnica: guida alla selezione delle valvole per scenari diversi

A seconda dello scenario dell'applicazione, Bag in Box Liquid Valve può essere diviso in tre categorie, ognuna delle quali ha il suo focus tecnico unico:

1. Valvola di apertura manuale: un equilibrio tra convenienza e costo

Questo tipo di valvola è il modello di base più comune, di solito aperto per rotazione o pressatura, ed è adatto per scenari di consumo come il succo e il vino ricchi di casa. Il suo vantaggio fondamentale risiede in un funzionamento a basso costo e facile. La parte superiore della valvola è progettata principalmente come una struttura a vite o di copertura di lancio, che può essere facilmente utilizzata dagli utenti senza strumenti aggiuntivi. Per migliorare le prestazioni di tenuta, alcuni prodotti aggiungeranno anelli di tenuta in silicone all'interfaccia e formaranno doppia protezione con il design del filo, che può mantenere buone prestazioni anche dopo più aperture.

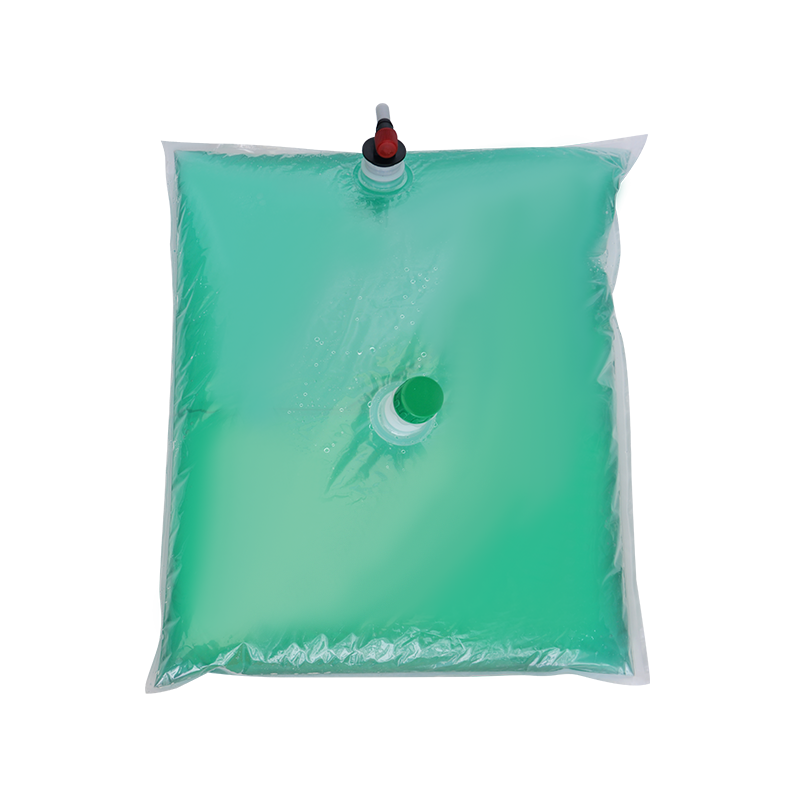

2. Valvola di controllo a senso unico: uno strumento di prevenzione del riflusso per scene industriali

In catering su larga scala, trasformazione alimentare e altre scene industriali, le valvole di controllo a senso unico sono più adatte. È dotato di una valvola elastica all'interno e il liquido può fluire solo dalla borsa all'esterno e si chiuderà automaticamente nella direzione opposta, impedendo effettivamente il riflusso di aria esterna e impurità. Ad esempio, la borsa concentrata di succo di succo utilizzata nella caffetteria è collegata alla conduttura della macchina del caffè attraverso una valvola a senso unico, che non solo può garantire l'accuratezza dell'estrazione quantitativa, ma evitare anche la perdita di sapore causata dal contatto tra succo e aria. Il focus di progettazione di questo tipo di valvola è la "velocità di risposta", che deve assicurarsi che sia chiuso immediatamente quando il liquido smette di fluire per ridurre al minimo il rischio di ossidazione.

3. Valvola asettica: standard rigorosi per le industrie di fascia alta

Per i campi con requisiti di sterilità estremamente elevati come prodotti lattiero -caseari e liquidi medicinali, le valvole asettiche utilizzano speciali processi di tenuta di calore e materiali antibatterici. Durante il processo di produzione, la connessione tra la valvola e il sacchetto di imballaggio è sigillata dalla tecnologia asettica di tenuta del calore per evitare la contaminazione microbica; Il silicone con proprietà antibatteriche viene utilizzato all'interno della valvola per inibire la crescita batterica. Le valvole asettiche vengono generalmente utilizzate con macchine di riempimento. Sono sterilizzati da ultravioletta o alta temperatura prima di riempire per garantire che l'intero sistema di imballaggio soddisfi gli standard di sterilità commerciali. Il costo di tali prodotti è relativamente elevato, ma possono soddisfare i rigorosi requisiti di una durata di conservazione fino a 6-12 mesi e sono la prima scelta per i prodotti liquidi di fascia alta.

Sebbene la valvola liquida Borsa in scatola sia di dimensioni ridotte, è la chiave "ultimo miglio" per la divulgazione della tecnologia borse-in-box. Dalle cucine domestiche alle linee di produzione industriali, dalle bevande ordinarie alle sostanze chimiche di precisione, ogni miglioramento delle sue prestazioni sta guidando l'imballaggio liquido verso una direzione più efficiente, ecologica e intelligente. Per le aziende, la scelta della valvola giusta non solo può ridurre i costi e le perdite di imballaggio, ma anche migliorare la competitività del prodotto migliorando l'esperienza dell'utente.