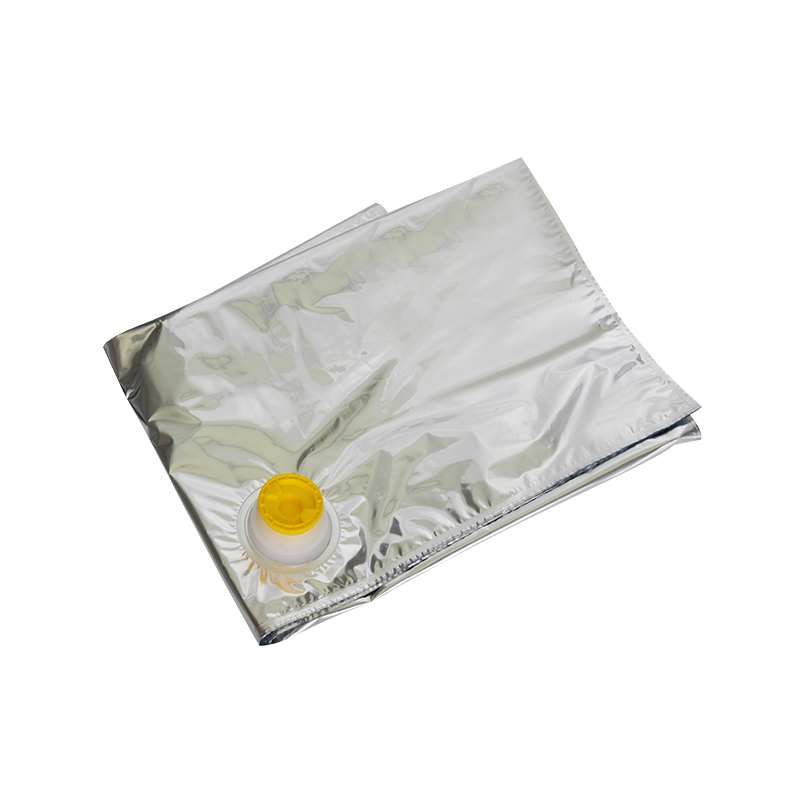

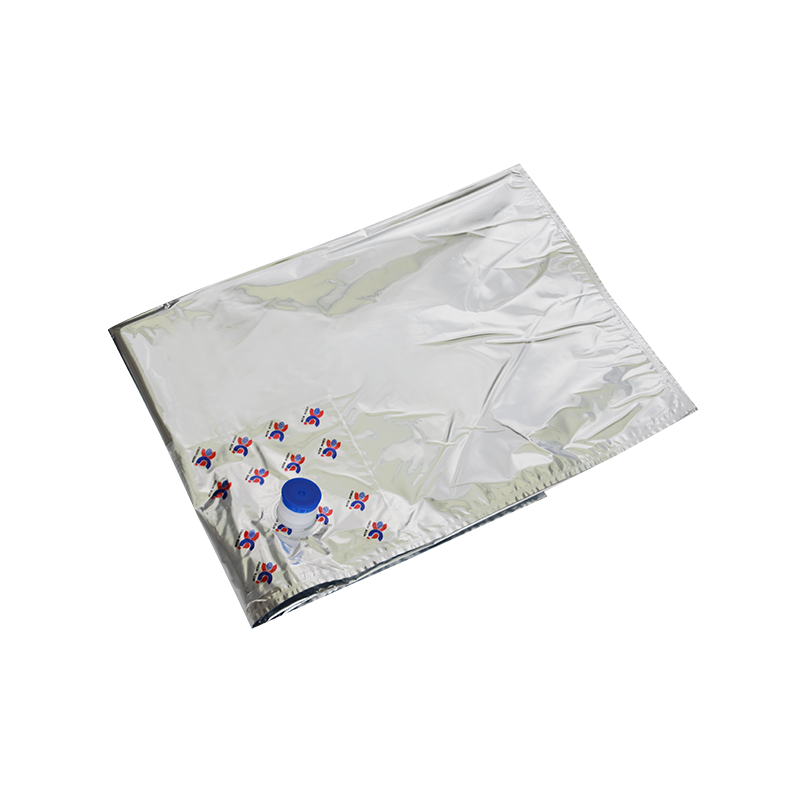

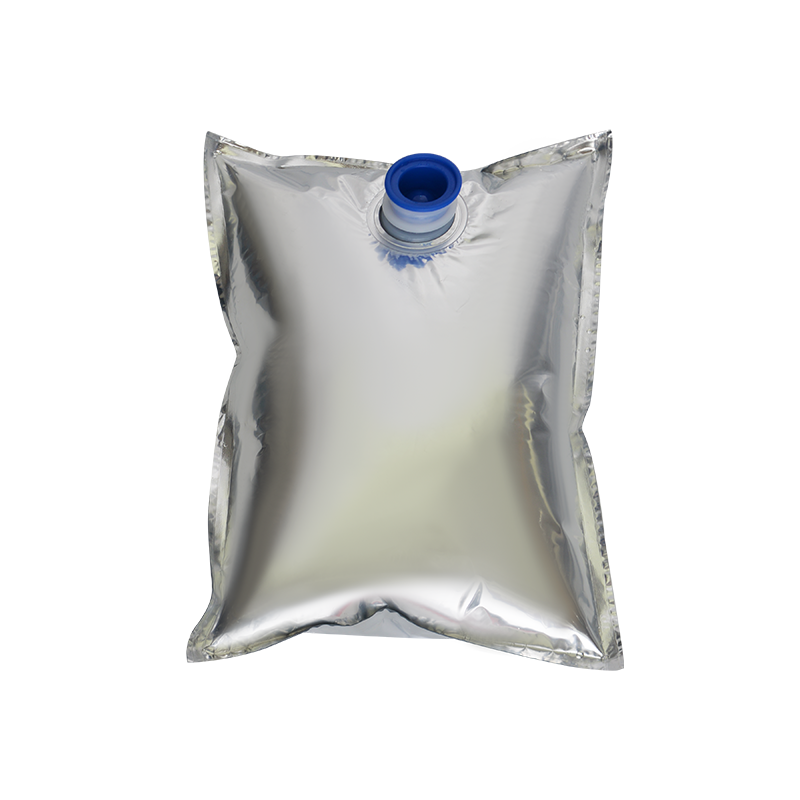

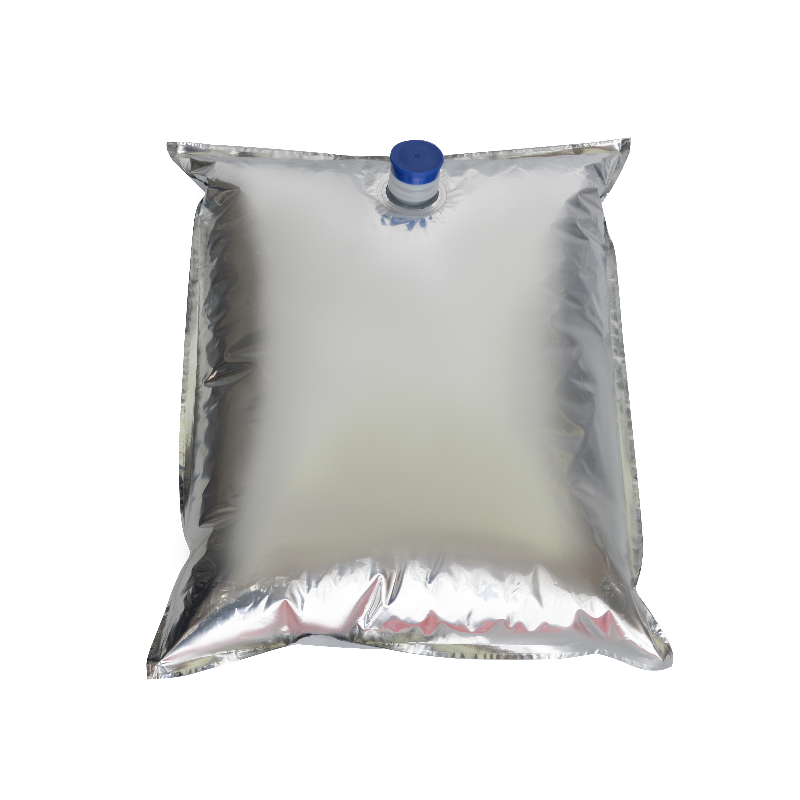

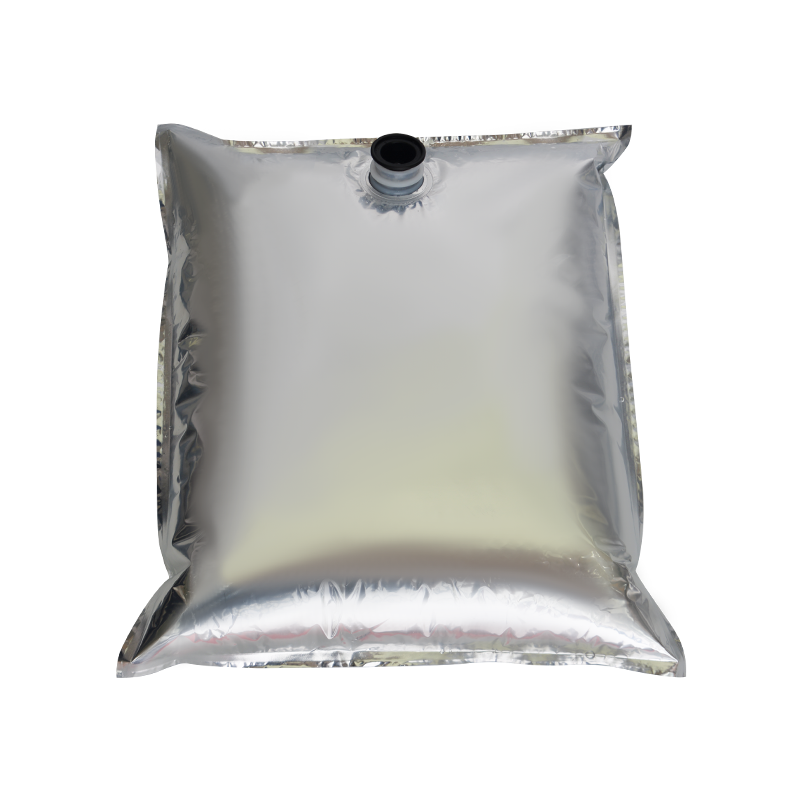

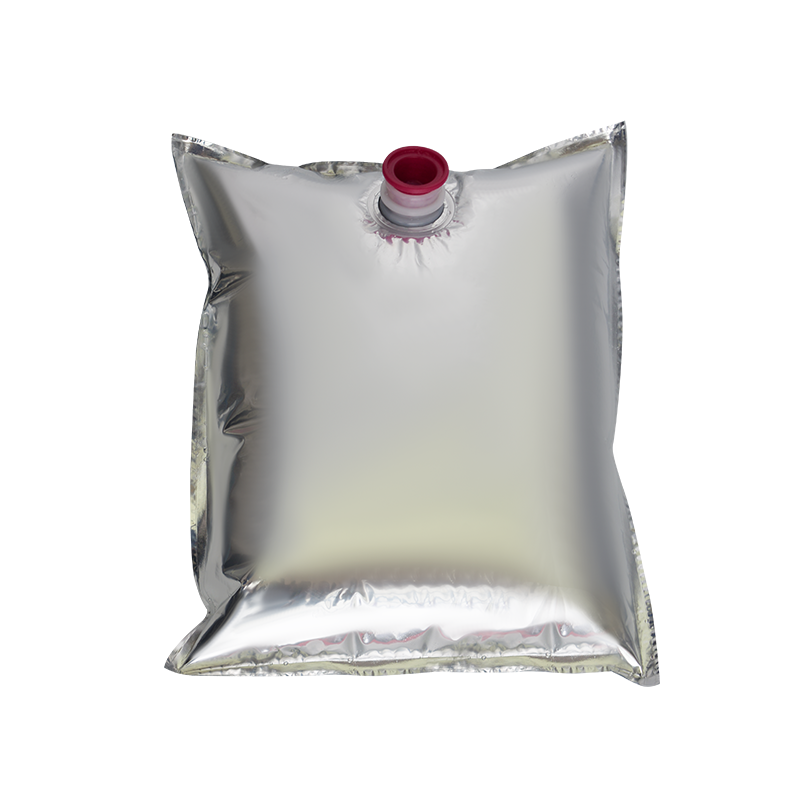

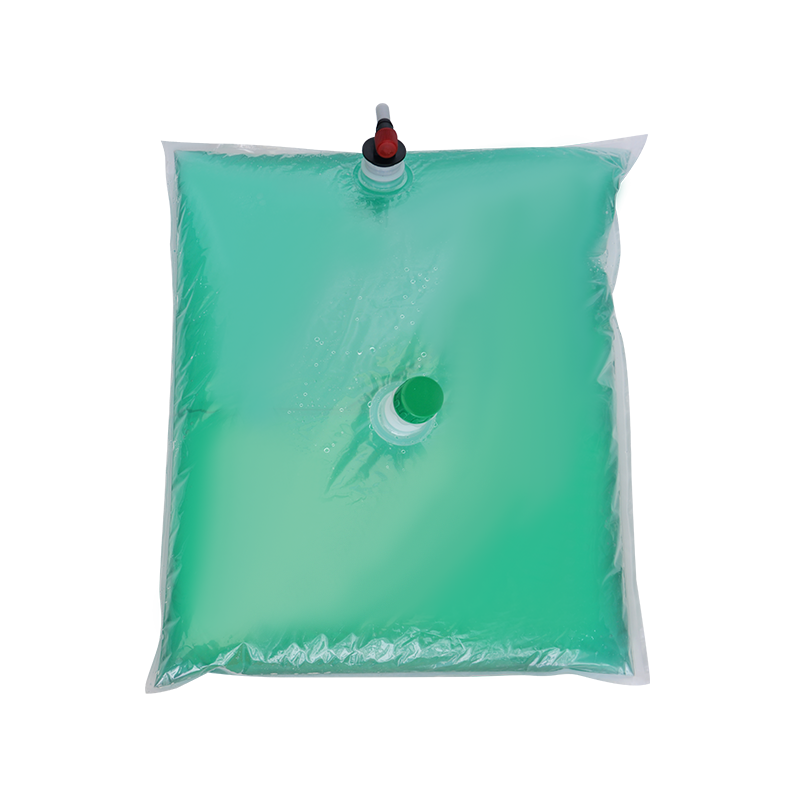

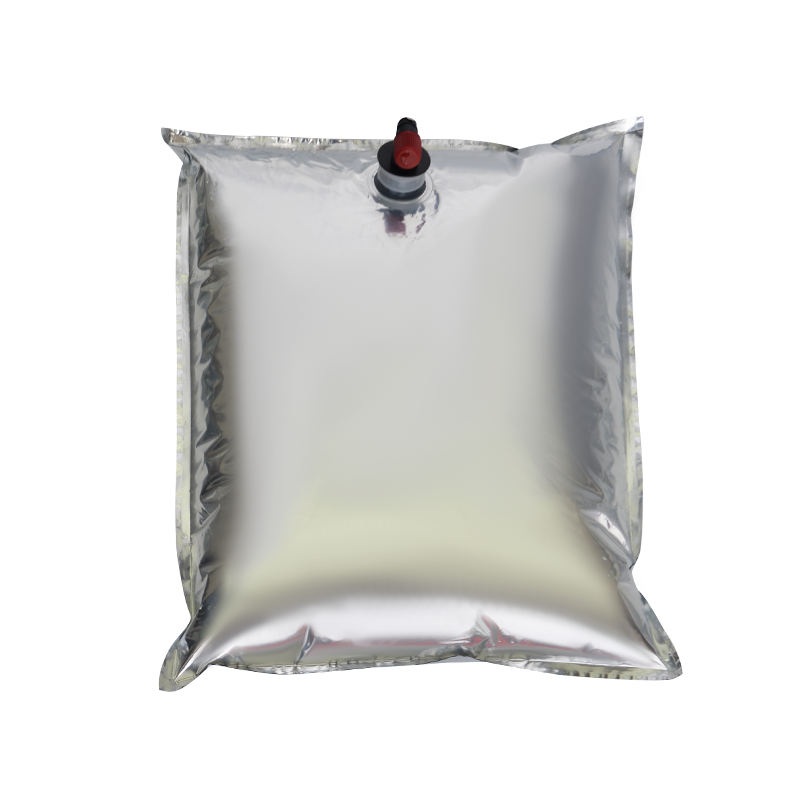

Nel moderno imballaggio per liquidi, l'imballaggio Bag-in-Box (BIB) è stato ampiamente adottato in settori quali quello alimentare e delle bevande, dei prodotti chimici quotidiani e dei prodotti farmaceutici grazie al suo design leggero, ecologico ed efficiente in termini di spazio. All'interno dell'intero sistema di confezionamento BIB, il Valvola per liquidi Bag In Box , in quanto componente critico che collega l'interno della confezione con l'accesso esterno, determina direttamente la sicurezza di conservazione, la facilità d'uso e la stabilità della durata di conservazione dei prodotti liquidi, rendendolo un indicatore chiave della qualità dell'imballaggio BIB.

I. Funzioni principali e valore industriale della valvola per liquidi Bag-in-Box

La valvola per liquidi BIB è più di un semplice canale per fluidi; è un componente funzionale che integra protezione della tenuta, controllo preciso del flusso e resistenza alla contaminazione. Dal punto di vista funzionale, il suo ruolo primario è quello di garantire la tenuta dei liquidi durante lo stoccaggio e il trasporto. Che si tratti di trattenere l'anidride carbonica nelle bevande gassate o di prevenire perdite in salse ad alta viscosità, le prestazioni di tenuta della valvola sono direttamente correlate alla conformità agli standard della qualità del prodotto. Durante il processo di erogazione, le valvole devono fornire un controllo del flusso su richiesta, prevenendo spruzzi e sprechi durante il versamento e adattandosi anche ai requisiti di flusso in diversi scenari. Ad esempio, sia il riempimento sfuso nel settore della ristorazione che la distribuzione su piccola scala a casa richiedono una regolazione stabile del flusso.

Dal punto di vista del settore, una valvola per liquidi Bag-in-Box di alta qualità può migliorare significativamente la competitività sul mercato degli imballaggi bag-in-box. Per le aziende alimentari e delle bevande, la resistenza alla corrosione e all'invecchiamento della valvola può prolungare la durata di conservazione del prodotto e ridurre le perdite causate da problemi di imballaggio. Per le industrie chimiche e farmaceutiche quotidiane, il design igienico della valvola impedisce ai liquidi di entrare in contatto con contaminanti esterni durante il processo di erogazione, rispettando i rigorosi standard igienici del settore. Poiché i consumatori richiedono imballaggi più convenienti, il design delle valvole facile da aprire e chiudere è diventato un fattore cruciale che influenza l'esperienza dell'utente e la reputazione del marchio.

II. Principali parametri tecnici e considerazioni sulla progettazione della valvola per liquidi Bag-in-Box

Quando si valutano le prestazioni di una valvola per liquidi Bag-in-Box, diversi parametri tecnici chiave richiedono particolare attenzione. La pressione di tenuta è un indicatore chiave delle prestazioni. Le valvole di alta qualità devono mantenere una tenuta completa entro un determinato intervallo di pressione per evitare perdite causate da urti durante il trasporto o fluttuazioni della temperatura ambiente. Inoltre, la resistenza ai fluidi della valvola deve essere mantenuta entro un intervallo ragionevole per garantire un accesso fluido e senza ostacoli al liquido. Soprattutto per i liquidi ad alta viscosità (come sciroppi e lubrificanti), la progettazione dei passaggi interni della valvola deve considerare pienamente la fluidodinamica per ridurre al minimo la resistenza al flusso.

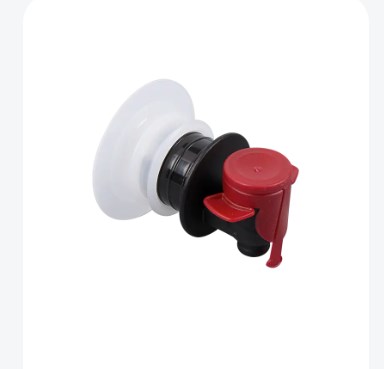

In termini di design, la valvola per liquidi Bag-in-Box deve bilanciare praticità e adattabilità. Le applicazioni per il settore alimentare utilizzano in genere materiali come polietilene (PE) e polipropilene (PP) che soddisfano gli standard di sicurezza per il contatto con gli alimenti. Alcune applicazioni di fascia alta incorporano anche guarnizioni in silicone per migliorare le prestazioni di tenuta. Per i liquidi chimici o corrosivi vengono utilizzati tecnopolimeri più resistenti alla corrosione. In termini di progettazione strutturale, le valvole attualmente tradizionali spesso utilizzano meccanismi "push-to-open" o "twist-to-open" per facilitare il funzionamento. Alcune valvole sono inoltre dotate di chiusure a prova di perdite per garantire una tenuta ermetica quando non in uso, prevenendo perdite dovute a malfunzionamenti.

Anche il collegamento tra la valvola e il bag-in-box richiede stabilità. I metodi di connessione comuni includono sigillature termiche e connessioni a scatto. Le termosaldature garantiscono una perfetta aderenza tra la valvola e il sacchetto, garantendo una tenuta superiore. Le connessioni a scatto facilitano la sostituzione e la manutenzione delle valvole, rendendole adatte ad applicazioni che richiedono un uso frequente. Indipendentemente dal metodo di connessione utilizzato, i giunti devono essere robusti per evitare distacchi o perdite durante l'uso.

III. Tendenze delle applicazioni del settore e raccomandazioni per la selezione di valvole per liquidi bag-in-box

Con la continua espansione del mercato degli imballaggi bag-in-box, anche gli scenari applicativi delle valvole per liquidi bag-in-box stanno diventando sempre più specializzati, dimostrando una tendenza verso la specializzazione e la multifunzionalità. Nell'industria alimentare e delle bevande, le valvole per bevande gassate richiedono prestazioni di tenuta più resistenti alla pressione per prevenire la perdita di anidride carbonica che influisce sul gusto. Per i liquidi conservati a basse temperature (come succhi appena spremuti e latticini), le valvole devono essere resistenti alle basse temperature per prevenire l'infragilimento del materiale e il cedimento della tenuta alle basse temperature. Nell'industria farmaceutica, la progettazione delle valvole asettiche è una priorità fondamentale. Alcuni prodotti di fascia alta utilizzano valvole sterili monouso per prevenire la contaminazione durante la manipolazione del farmaco. Per le aziende, la scelta della valvola per liquidi Bag-in-Box appropriata richiede una considerazione completa sia delle caratteristiche del prodotto che degli scenari applicativi. Le proprietà fisiche e chimiche del prodotto, come viscosità, corrosività e contenuto di gas, devono essere chiaramente definite per determinare il materiale e il design strutturale della valvola. È necessario considerare anche le condizioni ambientali, come la temperatura di stoccaggio, il metodo di trasporto e la frequenza di accesso, per garantire l'idoneità della valvola all'uso previsto. Infine, la compatibilità della valvola con le specifiche e le interfacce degli imballaggi bag-in-box esistenti deve essere attentamente considerata per evitare problemi di compatibilità che potrebbero influire sull'efficienza dell'imballaggio.

Essendo un componente fondamentale del sistema di imballaggio bag-in-box, le prestazioni e il design della valvola per liquidi Bag-in-Box influiscono direttamente sulla conservazione, sul trasporto e sull'esperienza dell'utente del prodotto. Nel contesto del rapido sviluppo del settore, le aziende devono dare priorità alla selezione delle valvole e al controllo qualità, selezionando il prodotto giusto in base alle loro esigenze specifiche. Devono inoltre monitorare l’innovazione tecnologica e i cambiamenti negli standard di settore per migliorare la competitività complessiva dei loro sistemi di imballaggio e soddisfare la domanda del mercato per imballaggi per liquidi di alta qualità.